以前生产管理还是以手工制作管理方法为主导,那样的管理方法远远地落伍于销售市场及其客户对公司的规定。一个公司要想生产制造出高品质、成本低的商品,就务必对企业生产管理开展信息化管理,利用生产MES系统、操纵替代手工制作的粗放型管理方法,用于完成企业生产管理的实效性、效率高性及其成本低性。

讯鹏MES系统主要是对于公司的生产运用和企业生产管理而开发设计的。伴随着工厂企业生产加工技术性的持续提高、生产过程中职责分工持续精细化管理,生产加工公司的生产工艺流程越来越复杂,要完成信息化管理的综合一体化,为工作发展趋势给予管理决策适用。

视频右下方窗口,支持全屏播放

MES系统能为公司给予生产规划管理方法、生产车间生产监控(生产车间智能管理系统)、生产工艺流程追踪、生产过程原材料信息化管理(原材料智能管理系统)等作用,并对生产制造进展、生产制造品质、库存量、成本费和生产设备耗损开展即时管理方法。

MES系统-产品介绍

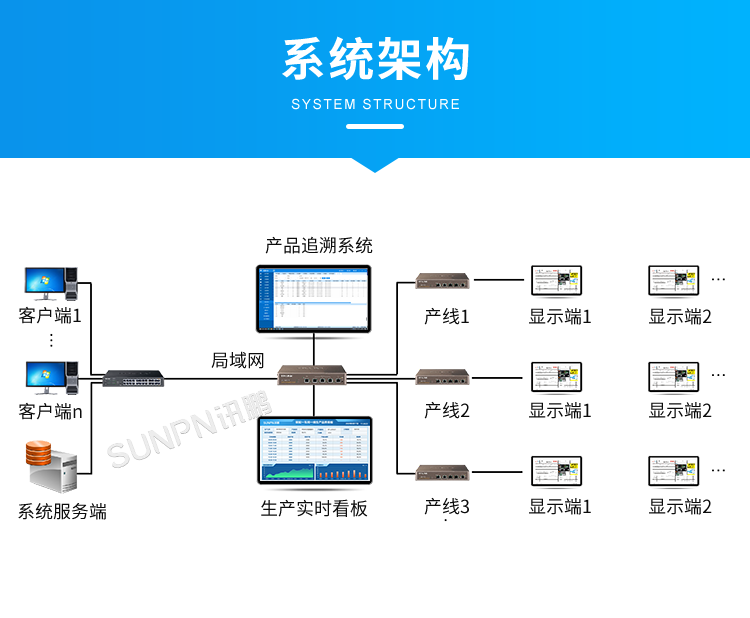

MES系统-系统架构

生产管理系统-显示端硬件

生产管理看板功能说明:

1、生产管理看板由工位触发硬件(光电计数开关)、液晶数据终端,液晶显示器、显示端系统软件组成。

2、系统自动采集产线生产数据,实时更新,自动显示,并生成实时生产效率曲线图。

3、生产数据可自动存储,生成历史数据报表,支持数据导出和历史数据在线查询。

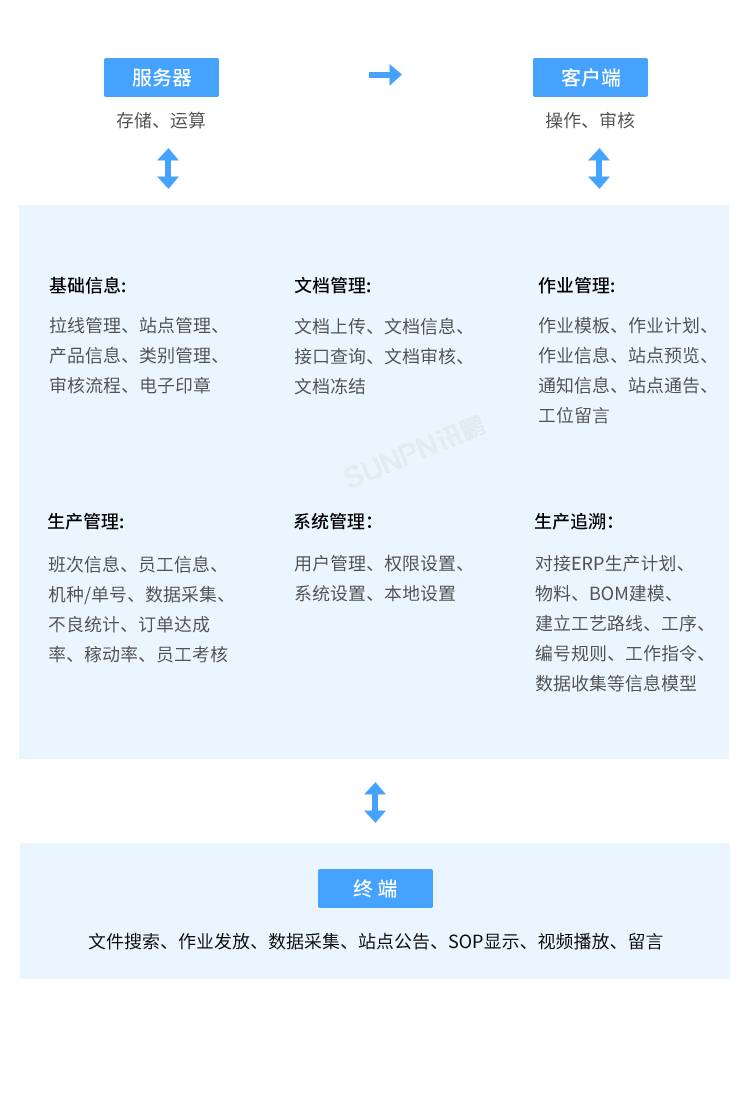

生产管理系统-软件功能

传统SOP缺点:

1、纸质为主:多数企业使用纸质SOP,影响车间形象,纸张、碳粉的使用不利于环保。

2、培训压力:传统授课模式培训新员工:时间长、见效慢;工艺变更后员工对新操作方式接受慢,影响效率和质量;换线时没有简单明了的方式提醒员工注意不同产品的不同点,易引发质量事故。

3、成本压力:纸张、耗材、打印机、SOP管理人员的成本不断上升。

4、效率压力:SOP文档管理、打印、分发、存储等工作费时、效率低;换线时更换SOP繁琐、

容易出错、换线时间长、效率低。

5、质量风险

①审核质量风险:未审核的SOP进入产线,导致操作不正确,引发质量风险;

②使用质量风险:产线未及时更换或更换错误,导致产品与SOP不匹配,造成生产质量风险和客户稽查风险。

讯鹏SOP系统

电子作业指导书系统-系统价值:

1、提升企业形象:电子化管理,有效提升车间“ 6S”执行,促进企业管理机制的改善。

2、节省企业资源:无纸化办公,一次投入,长期高效使用;有效节省生产换线工时。

3、工作高效稳定:高配置硬件,满足电子SOP的各种工作需求;保证软硬件的安全稳定。

4、终端统一管理:统一下发电子作业指导书和通知信息,单独设置各工序终端文件显示。

5、文件格式多样:可播放图片、word、Excel、 PPT、等多种音频、视频文件。

6、定制软件功能:根据企业实际情况和需求,可定制开发相对应的软件功能。

电子作业指导书系统-系统功能

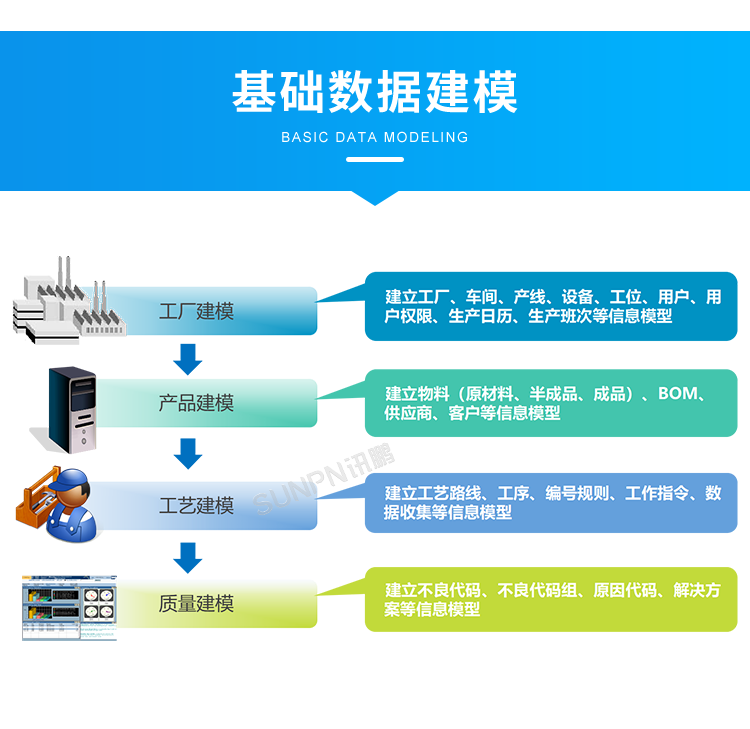

产品追溯系统-基础数据建模

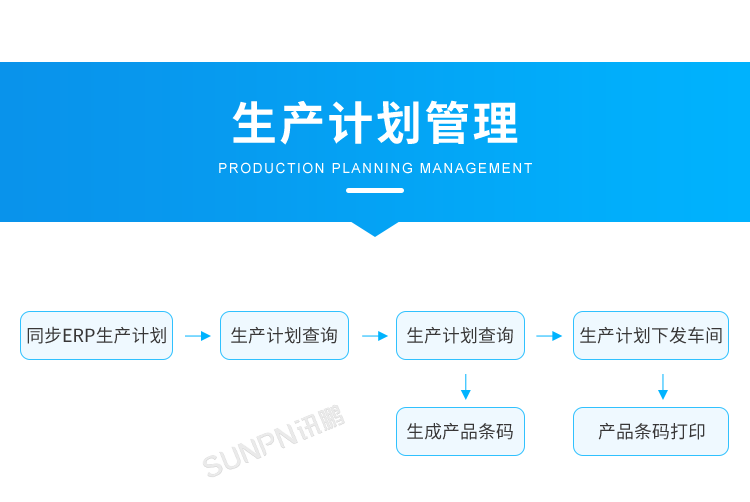

产品追溯系统-生产计划管理

1、即可同步ERP的生产计划,也可以导入和或新增ERP生产计划,并可以对生产计划的信息及进度进行查询。

2、对导入或同步的生产计划可以进行调整,如计划进行合并、拆分及生产顺序调整。

3、可以根据不同的产品的条码规则自动生产-一个标识二维码。

4、电脑连接打印机,可以自动把产品标识的二维码打印出来。

5、生产计划调整完成后,可"下发到指定车间的产线,产线人员可实时查看需要生产的订单。

产品追溯系统-产品条码

1、制定多种条码规则元素,自由组成条码规则,绑定在不同产品上。

2、根据生产计划和条码规则,自动生成每个生产计划的工单序列号。

3、根据工单序列号和生成的条码数据源来打印产品条码。

4、条码打印完成后,回写打印标识,避免重复打印及重复使用。

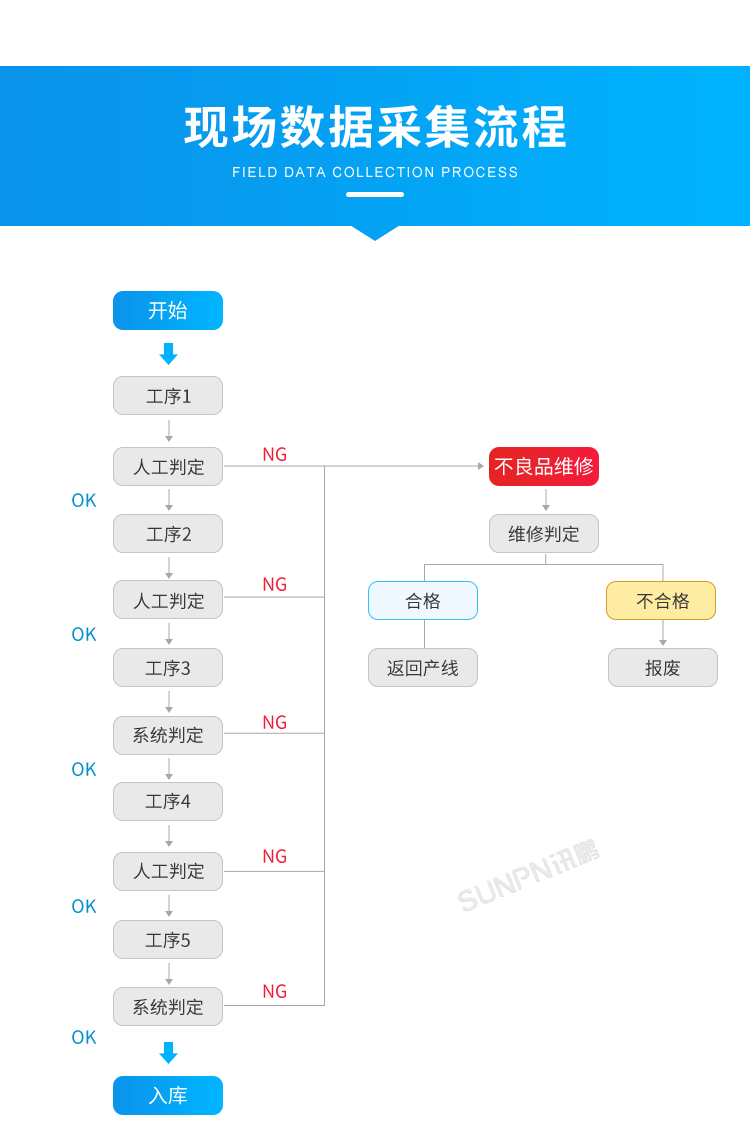

产品追溯系统-现场数据采集流程

1、每个产品在生产前把标识的二维码粘贴到产品上。

2、现场每个配置-台SOP- -体机及扫描枪,每-个合格品加工完成后,直接扫码通过。

3、不合格品,先选择不良原因,再扫描标识的二维码,产品标识为不良,然后送入不良品维修区。

4、不良品进入维修区后,维修人员扫码查看不良问题,维修完成后,维修人员填入不良原因及解决方案,产品送回产线重新生产。

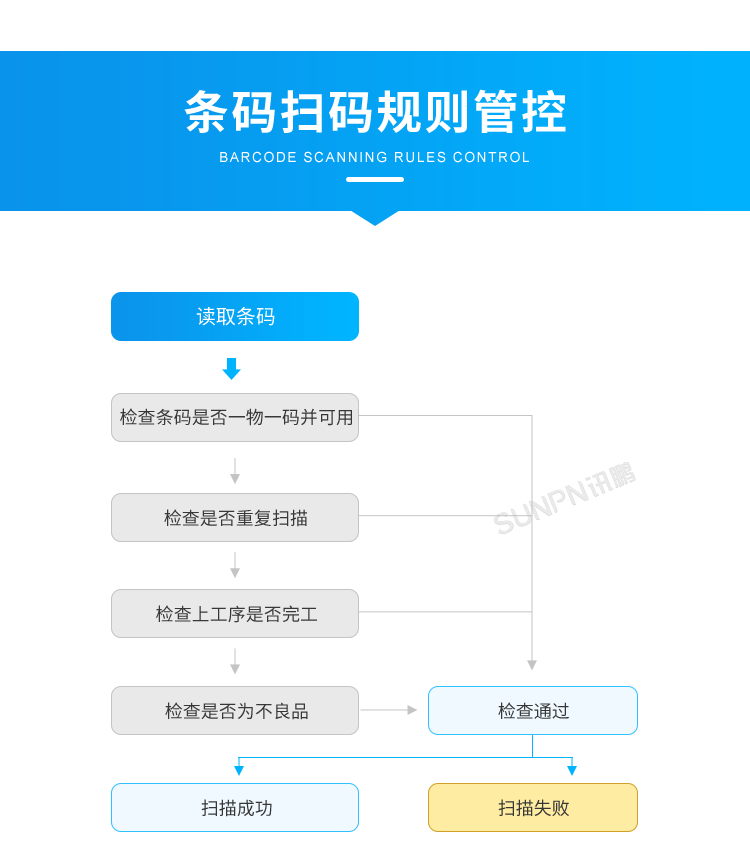

产品追溯系统-条码扫码规则管控

1、条码有效性检查:检查条码是否可用,是否符合条码规则。

2、跳工序防错:在上工序已进行了一次扫描,未进行完工扫描的产品,不允许上工序正在作业的产品,直接跳到下工序作业。

3、工序加工防错:在本工序加工前检查其上一工序加工结果,不接受上一工序失败的产品。

4、重复生产防错:对于已经加工成功的产品,不允许重复加工避免二次加工。

产品追溯系统-不良品维修流程

1、产线检测到不良品后,扫描不良现象进行报修。

2、维修岗位接收到不良品后,扫描产品条码接收产线报修的不良现象。

3、维修用户维修完成后,录入修理记录,包含不良原因、解决方案、责任单位等信息。

4、维修完成后,产品重新返回产线进行生产。

产品追溯系统介绍

【2021.8.17-GTY01449-GTY01453】

| 地址 : 东莞市凤岗镇雁田村天安数码城S7栋6楼 | |

| 电话:0755-89313800 | |

| 传真:0755-28212820 | |

| sunpn806#sunpn.com(发邮件时请将#改为@) |